Een werkvloer vol met orders en machines die 100% volgepland staan; het lijkt een ideaal beeld voor een werkvloer om lekker druk bezig te zijn en het maximale uit je machines te halen. In de praktijk geeft dit echter ongemerkt juist negatieve gevolgen. Lange doorlooptijden, werknemers die zoeken naar missende onderdelen en werk dat onnodig lang stilstaat. En dat zorgt ervoor dat klanten te lang moeten wachten op hun order. Snelle winst zit hem in het aanpakken van het onderhanden werk. Minder onderhanden werk zorgt namelijk voor een betere doorstroom en kortere doorlooptijden.

“Het was wel even wennen toen ik al die lege vloeren zag. Gaat het wel goed met ons bedrijf? Maar we hebben veel meer orders verwerkt in de laatste weken dan er voor. Mensen denken: als ik maar veel werk heb liggen dan weten ze dat ik druk bezig ben, maar dat is niet waar. Je bent inefficiënt heel druk bezig.”

Waarom al die wachttijd?

Maakbedrijven met veel variatie in hun productie hebben moeite om op tijd te leveren aan hun klanten. Vaak beginnen ze wel op tijd met de productie van de order, maar blijkt deze ongemerkt lang stil te staan of wachten ze tot er ruimte is bij een bepaalde machine, of op een bepaald onderdeel. Onvoorziene omstandigheden maken het geheel nog complexer en de planning blijft verschuiven. In de praktijk wordt vaak maar enkele dagen echt gewerkt aan een order. Wat gaat er dan mis en waarom is de levertijd dan toch regelmatig vele weken?

Zó ontstaat onnodig onderhanden werk in uw fabriek

Dat zit ‘m in het onderhanden werk of work in progress (WIP). Een voorbeeld. Stel je eens voor wat er gebeurt wanneer de snelweg voor 100% met auto’s vol staat. Inderdaad: file! De autoweg is weliswaar 100% bezet, maar de auto’s staan voornamelijk stil. Er ontstaan ophopingen voor de afslagen en als je de doorstroom – en daarmee de output – op een bepaald punt zou meten, zul je merken dat deze erg laag is. Door vol te plannen, komen dus minder auto’s op tijd op hun bestemming. Dit terwijl wanneer het aantal iets minder zou zijn, er ruimte ontstaat om te rijden en er een hoger aantal auto’s op tijd aankomt.

- 100 auto’s rijden op de weg, door de maximale bezetting ontstaat er file. 50 auto’s komen op tijd.

- 80 auto’s rijden op de weg, door het beetje ruimte kan iedereen doorrijden en komen alle 80 auto’s op tijd.

Dit is precies wat vaak gebeurt in een high mix/low volume job shop. Overvol geplande machines zorgen dat veel orders in de file staan. Er hoopt onderhanden werk op. Vergelijk het met twee auto’s die vaststaan voor een afslag, waarbij de één nog een hele route moet afleggen, maar de ander al bijna bij zijn bestemming is én toch uren stilstaat. Zonde! En daar valt veel winst te behalen, en daarmee: tevreden klanten.

Teveel onderhanden werk zorgt voor exponentieel langere doorlooptijden!

De 80 auto’s uit het voorbeeld hierboven zijn niet helemaal uit de lucht gegrepen. De procesverbetermethode Quick Response Manufacturing (QRM) leert ons namelijk dat wanneer de capaciteit voor meer dan 80 procent benut wordt, de doorlooptijden zullen exploderen en exponentieel zullen toenemen. Bij te hoge planningsbezetting ontstaat file en dus veel onderhanden werk. Te veel WIP zorgt voor langere doorlooptijden en een onbetrouwbare leveringsbetrouwbaarheid. Dit betekent dus ook dat het verlagen van de WIP zal resulteren in kortere doorlooptijden en vaker op tijd klaar! En dat is nu precies één van de speerpunten van PROPOS.

“Minder onderhanden werk zorgt voor kortere doorlooptijden.”

Lees meer over hoe PROPOS werkt >>>

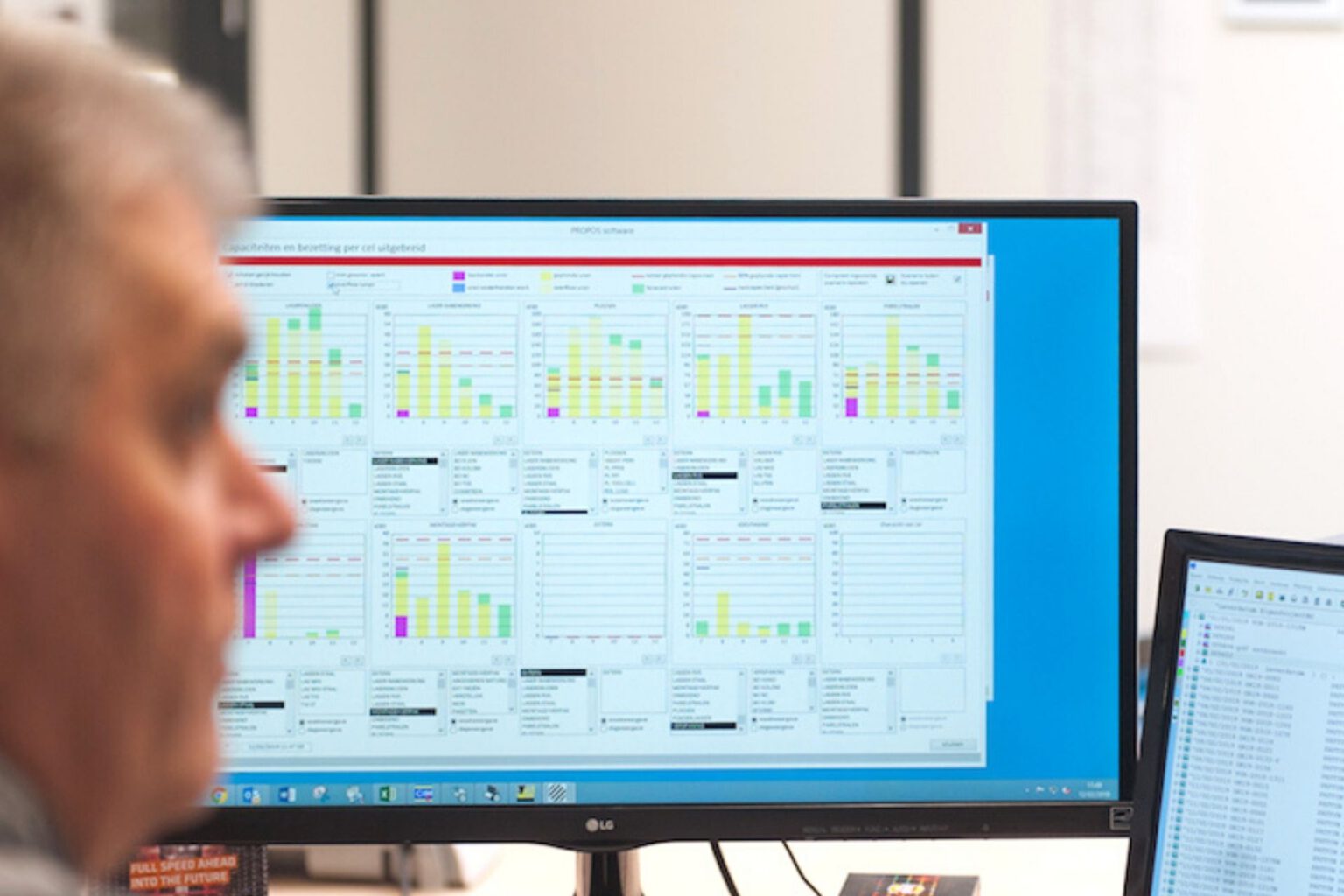

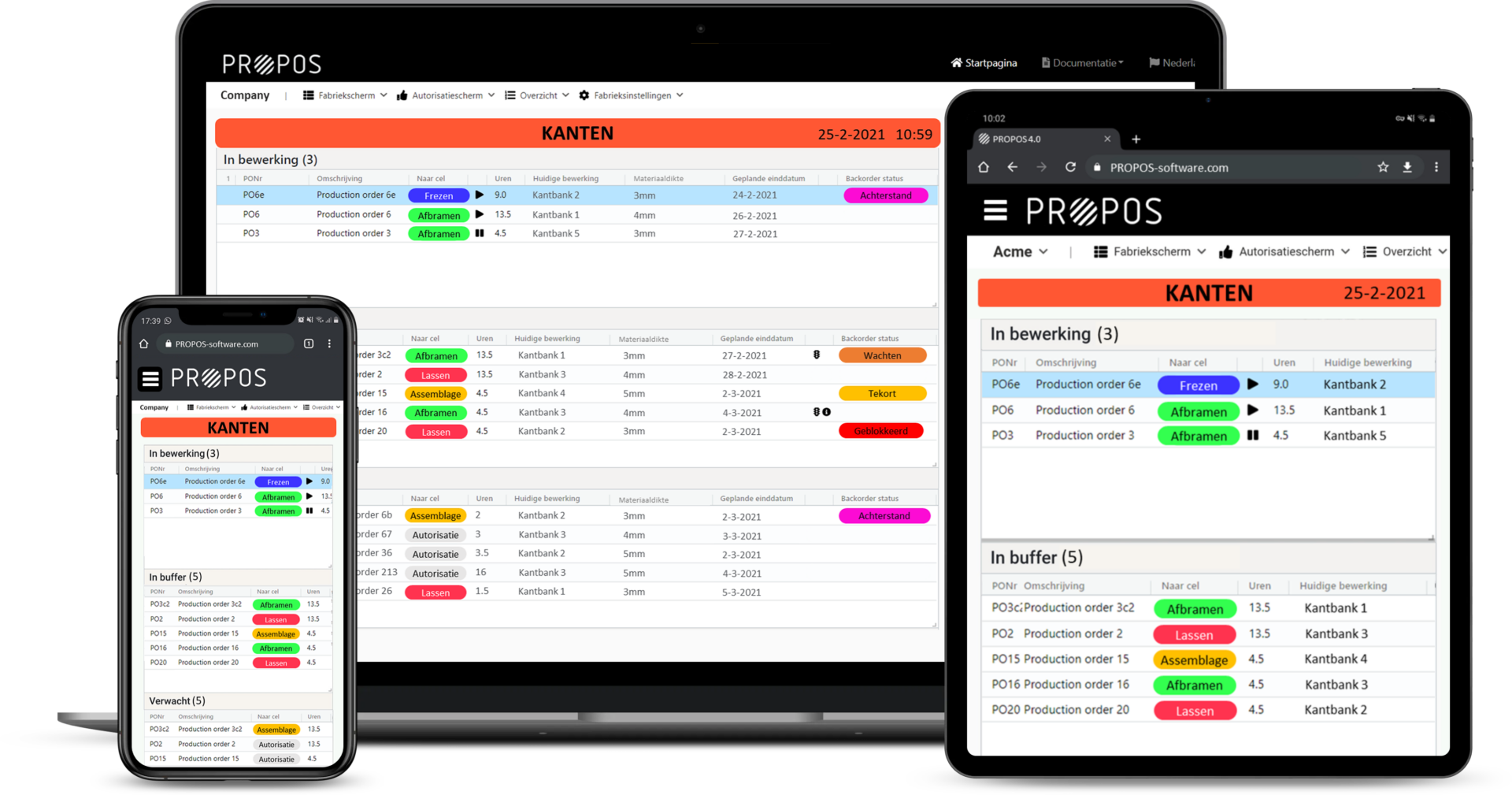

PROPOS vermindert WIP met buffers en een optimale flow in productie

PROPOS deelt de werkvloer op in clusters van bij elkaar horende machines, medewerkers en bewerkingen. De productieorders gaan via verschillende routes door deze werkcellen (afdelingen) heen. Voor elke werkcel staat een buffer voor het onderhanden werk dat zich in de loop van de order door de fabriek verplaatst. Door deze buffers slim te managen, zorgt PROPOS ervoor dat de werkcellen niet vollopen met werk zodat wordt voorkomen dat bottlenecks ontstaan. Tegelijkertijd helpt PROPOS te zorgen dat werkcellen niet droog komen te staan.

Onderhanden werk (WIP) is namelijk niet noodzakelijk goed of slecht. Zoals zoveel dingen in het leven draait het ook bij onderhanden werk om balans. Teveel onderhanden werk op uw werkvloer leidt tot exponentieel lange wachttijden en files in uw fabriek. Heeft u echter te weinig work in progress dan resulteert dat in een laag rendement of zelfs tot leegstand en daarmee stilstand van cellen. PROPOS zorgt voor een optimale (toe)stroom van orders tussen werkcellen door slimme prioritering. Door onderdelen just in time samen te laten komen, worden orders niet onnodig vroeg in productie genomen, en wordt onnodig onderhanden werk (WIP) voorkomen.

“Na zes maanden zijn we al van 52 procent leverbetrouwbaarheid gegaan naar zo’n 80 procent en zelfs weken met 91 procent, met zo’n 1700 artikelen. Dat is geweldig! Daarnaast hebben we onze WIP in een aantal maanden al meer dan gehalveerd. Dat is ongekend in zo’n korte tijd. Wat je niet in cijfers kunt vatten, dat is de rust op de werkvloer. De stressfactor is weg.”

Werkvloeraansturing garandeert de doorstroom van orders met pullproductie

Het ideale scenario in een fabriek is pullproductie. Elke cel die capaciteit heeft, begint om werk te vragen. Hoe meer capaciteit, hoe harder er wordt gevraagd. Productiecellen die al aardig vol beginnen te lopen zullen daardoor wat minder werk toebedeeld krijgen dan productiecellen die nog voldoende ruimte hebben. Dit zorgt voor een optimale doorstroom bij alle cellen en voorkomt ophopend onderhanden werk. PROPOS creëert automatisch een pullproductie door de productieflow realtime te monitoren en bij te sturen waar nodig, bijvoorbeeld wanneer het te druk wordt bij een bepaalde werkcel. Zo worden een overschot aan onderhanden werk en bottlenecks voorkomen.

Krijgt u toch te maken met een overschot, bijvoorbeeld door een bewuste keuze om een extra order aan te nemen bovenop de 80%? Normaal gesproken zou dit (kunnen) leiden tot lange wachttijden. PROPOS geeft echter tijdig een melding, waardoor u hierop kunt anticiperen, bijvoorbeeld door (tijdelijk) de capaciteit voor deze productiecel te verhogen. Is de 80% werk netjes volgens plan afgerond, dan is de resterende capaciteit bruikbaar voor spoedorders, alvast werk van morgen wegwerken waardoor extra ruimte in de planning ontstaat, of het verbeteren van het productieproces. Zo wordt in de praktijk toch 100% van de productiecapaciteit gebruikt.

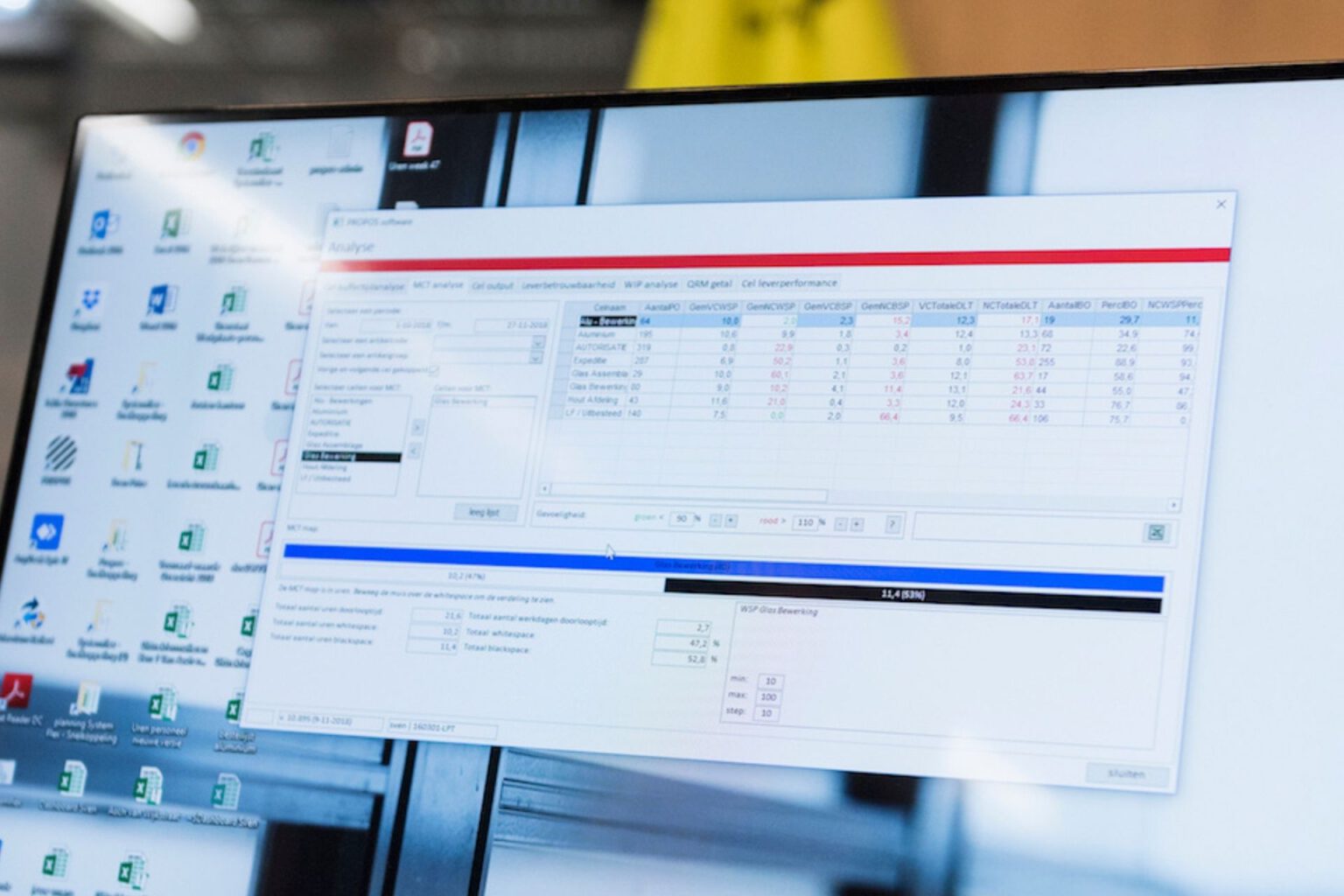

MCT-maps analyse met PROPOS: wachttijd en bewerkingstijd in uw productie

Een handige tool om meer inzicht te krijgen in het onderhanden werk en dus de doorlooptijden gericht terug te dringen is door te kijken naar de Manufacturing Critical-path Time met MCT-maps. Met PROPOS kunt u heel eenvoudig MCT-maps genereren, waarmee u inzicht krijgt hoe lang en waar productieorders stilstaan in uw fabriek. U zult zien dat productieorders doorgaans langer dan u lief is stilstaan (wachttijd), terwijl de werkelijke bewerkingstijd vaak juist heel laag ligt. In de productie zelf valt niet veel winst te behalen, de werkelijke winst zit in de stappen eromheen, de wachttijd.

Actief proces verbeteren met de WIP analysetool

Met de WIP analysetool in PROPOS kunt u vervolgens actief aan de slag met deze informatie. Met deze tool kunt u het precieze verloop van het productieproces per cel volgen en haalt u het maximale rendement uit uw productie! Zo kunt u orders autoriseren voordat ze de werkvloer opgaan. Is een productiecel volledig volgepland? Dan kunt u het autoriseren tijdelijk minderen. Dit kan ook automatisch ingevoerd worden met de module digital POLCA, een krachtige tool voor toeritdosering.

De data inzichten uit PROPOS vormen zo een krachtige bron van informatie, die heel gemakkelijk visueel gemaakt kunnen worden. Hierdoor krijgt u meer inzichten in processen en ziet u waar u verbeteringen door kunt voeren om nog betere resultaten te behalen. Denk bijvoorbeeld aan bottlenecks, zicht op werkelijke productietijden en productiviteit.

Minder onderhanden werk, meer flow met PROPOS

PROPOS zorgt dankzij de volautomatische productieplanning en werkvloer aansturing direct voor de juiste balans in onderhanden werk en garandeert de doorstroom van productieorders, terwijl onze krachtige analyse tools u de inzichten geven voor continue verbetering. Zo krijgt u dus meer gedaan, met minder moeite, in minder tijd. Bovendien zorgt het lagere onderhanden werk voor minder werkkapitaal en zal er meer ruimte beschikbaar komen op de werkvloer.

Voordelen van minder onderhanden werk (WIP)

- Meer ruimte beschikbaar

- Minder zoeken naar de juiste order

- Minder werkkapitaal op de werkvloer:

de liquiditeit van het bedrijf neemt dus toe! - Verlaging van de overhead kosten door minder zoeken, minder onduidelijkheden, etc.

- Kortere doorlooptijden!

- En een betere leveringsbetrouwbaarheid

“Na slechts 2 maanden heb ik de balans opgemaakt: we waren van 80% leverbetrouwbaarheid naar 99,5% gegaan. In zo’n korte tijd! Dat was natuurlijk fantastisch. Daarnaast hadden we nog maar de helft onderhanden werk op de vloer. Dat is dus twee keer zoveel plaats die je bespaart en twee keer zoveel tijd voor het niet hoeven zoeken naar stukken!”

Ook minder onderhanden werk en kortere doorlooptijden?

Wij geven u graag advies over hoe PROPOS ook bij uw bedrijf voor meer doorstroom van uw productieorders kan zorgen. Neem contact met ons op via in**@pr*************.nl of bel ons op +31 (0)85 047 9865. U kunt ook direct een demo aanvragen!

Bekijk alle voordelen hier >>>

Lees meer over wat PROPOS werkvloer aansturing zo uniek maakt >>>